���ϕi�u�����h�@�Y�퐻��{�H

����͍��N�Q�����{�ɂ��[�߂������Č��̂��Љ�L���ƂȂ�܂��B

���̋G�߂��߂��܂��������N�̏t��͂�����芦�g���������������ł��ˁB

���̋G�߂��߂��܂��������N�̏t��͂�����芦�g���������������ł��ˁB

2�����{���ɋ}�ɋC�����オ���āA���̒��q�łǂ�ǂ�g�����Ȃ��Ă����̂��ȁ`��Ǝv�����⊦�̖߂��3���ɐႪ�~���Ă݂���A���x�����g�����Ȃ��Ă�����˂ƌy���Œ��q�ɏ���Ă���Ƌ}�ɂ܂��^�~�̊����ɖ߂��ꂽ��ƁA�Z���Ԃɏt�Ɠ~�����x���s�����藈���肵�����o�ł����B

�C�s����ȋG�߂��ă��`�x�[�V�������ቺ���₷���̂������ł�������͂���Ƃ͊W�Ȃ��A���`�x���グ�ŗՂ��Č��̂��Љ�L���ƂȂ�܂��B

���Č����e�̓R�X���u�����h����̋�`�ƐœX�����Y��̐���{�H�B����䐔7��i����}�E�{�H�܂ށj

�R�X���u�����h����̏Y��͉ߋ��ɂ��x�X���Ή������Ă�����Ă���܂���

�����܂��ł������L�̂悤�ȓ���������Ɗ����Ă��܂��B

���Y��̃f�U�C����d�グ�̓u�����h����Ǝ��ł�������Ă���

���ّf�ނ̎�荇����A�Ɩ��A�T�C���E�R���g���Ȃǂ̓d��������

���X�̏Y��Ƃ��Ă̋@�\��A�d�グ�̃N�I���e�B���d�v��

���{��ł��郁�[�J�[����̌���ڂ���������������

���Y��Ɍ�t������鑕���p�[�c�i�f�B�X�v���C�p�[�c���j������

�������������������鎖�ɂ�萻��I�ɂ͎�Ԃ̂�������MAX�ɋ߂��Ƃ����Ӗ��œ�Փx�����߂ƂȂ�܂��B ���Ȃ킿�A�C���ł����`�x���グ�Ă̒��͂��K�v�ƂȂ�܂��B

�{���̎��m�肵���̂͟�邱�ƍ�N��10���B

�����Ă��[�߂����͍̂��N��2�����{�B

���ɑ��|��5�����ƂȂ钷����̓��̂�ł������܂����B

�m�肩��[���܂ł���قǂ̊��Ԃ������Ă�������ԁi���[�h�^�C���j���̂͒����^�b�v���Ƃ��Ă���������킯�ł͂Ȃ�

�m�肩��[���܂ł���قǂ̊��Ԃ������Ă�������ԁi���[�h�^�C���j���̂͒����^�b�v���Ƃ��Ă���������킯�ł͂Ȃ�

����ɂ�����܂ł̏������Ԃ̕������� �Ƃ��������i���j

����͉��ł���������g�Ƃ��Ă͂ǂ����鎖���o�����d���̂Ȃ����Ȃ̂ł����N�I���e�B��Nj������Ȃ�A�܂������[�h�^�C���̊m�ۂ�D�� ���Ă������������ȂƂ����{���͂������܂��B

�i�����j

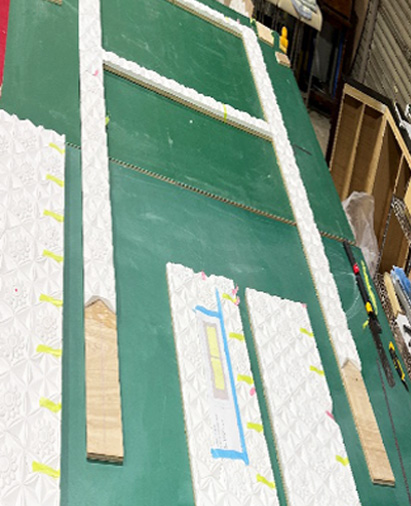

�������Ԃ̂Ƃ�������́A�܂��̓A�C�e�����Ƃ̎{�H�}�B

���Ђ�����������̂���`��������`�Ŏ{�H�}�̑Ή��������Ă��������܂����B

����ƘA�g���Ă���̂Ŏ{�H�}�����C�������������͂��肪�������Ƃł������܂��B

���̎{�H�}�ł����A�����グ��������������A�{��l��ݒu�{�݃T�C�h�֒i�K��ł����F�����������܂ł̓����̕����啝�ɂ��������悤�Ɏv���܂��B

���̊ԂɁA����ނ���h���F�̐F���{�̍쐬��A�����h��A���x���ނ̌����m�F�i�����J�b�g���C�{�h���̊m�F�j���o���鏀�������Ĕ����܂���������Ȃ��Ȃ�GO�������炸�C�𝆂ޓ��X�ł������܂����B

���̊ԂɁA����ނ���h���F�̐F���{�̍쐬��A�����h��A���x���ނ̌����m�F�i�����J�b�g���C�{�h���̊m�F�j���o���鏀�������Ĕ����܂���������Ȃ��Ȃ�GO�������炸�C�𝆂ޓ��X�ł������܂����B

GO�Ƃ����̂́A�킽�����ǂ��̊Ԃł͐���J�n�̍��߂݂����ȈӖ��ł悭�g���錾�t�ł������q�l�Ƃ̊ԂŐ}�ʂ���z�A�[�����̌_��������S��FIX�i�m��j�ƂȂ萻��i�����X�^�[�g�����ĉ������Ƃ������˗�������̐����Ȏw���Ƃ����Ӗ��ł��B ���q�l���d�l�ύX��x�X�s������ȂǂōŏI�d�l���Ȃ��Ȃ����܂炸���������Ԃ������Ƃ���GO���Ȃ��Ȃ�������܂���B ����T�C�h�͍ŏI�d�l���m�肵�Ȃ��Ƃ��܂ł��肪�t�����Ȃ��Ƃ������ɂȂ�̂Ń��[�h�^�C�����ǂ�ǂ����Ă����킯�ł��B

�y����̂��Č��z

���쐔��7��ƁA�����܂ő����͂Ȃ����̂�

���f�ނ����G�ɍ������Ă��Ĕ[�܂肪�~���ȉ��̒P�ʂōׂ������B

���A�b�Z���u���[��ŏI�����̍H���Ɏ��Ԃ�v���鎖�w��F�h���̎�ނ��������B

���Ɩ����������B

�����x���ނ̈��������H�����K�v�Ȏ��B

�Ȃǂ̗l�X�Ȍ����Ă��烊�[�h�^�C���͗]�T�������Ă��ݒ肢���������������̂ł������ǁA�O�����Ԃ̕��Ɏ��Ԃ��Ƃ�ꂽ���ɂ��A���[�h�^�C���͂����ƃ^�C�g�ɂȂ��Ă��܂��̂ł��B

�`�ɂ���Ƃ�����Ƃ���Ԏ��Ԃ�������͂��Ȃ̂ł����ˁi�܁j

�d���̂Ȃ����Ȃ̂Ń��`�x�������Ȃ����ăM�A�A�b�v�ł��I

����̕��ɂ��ʐ^�f�ڂ����Ă��������Ă���܂����A�H���������Ԃ鑽���Y����^�C�g��

�[���Ŗ����ɂ��[�߂��鎖���o���܂����B

��O��Ƃ��Ĕ[���i�ƃR�X�g�j�ɗ]�T������܂��Ȃ���Ȃ��Ȃ����Č��͂�����

�����Ȃ��Ǝ������Ă���̂ł�����荇���E�H���������Y��͎��Ԃ��厖�ɂȂ��Ă���̂�

�^�C�g�ȃ��[�h�^�C���ŕi����ۂ����Ȃ��Ƃ����̂͑啪�p���[��������

�������̂ł�(��)

���b�͕ς��܂����A�{���͐���I�ɓ��M�������_�͐F�X�Ƃ������܂������������肷���đS���͏����Ȃ��̂łɖ{���Ȃ�ł́A�Ƃ����Ɠ��ȃG�s�\�[�h�ɏ����G�ꂽ���Ǝv���܂��B

����A�Y��̎d��ނ̂ЂƂƂ��āA���[�J�[���w�蕿�̃��u���Ƃ��������������܂����B

���̃u�����h����̏Y��̃V���{���̂悤�ȍޗ��ł������܂��B

���u�ނƂ����͉̂��L�̎Q�l�摜�̂悤�ɕ\�ʂɉ��ʂ��{�����ނ̎��Ŏ�ɓ����ǖʂ�Y��̍��ʂւ̎d��ނƂ��Ďg�p����܂��B

�i���摜�̓��[�J�[�����HP���j

��ʓI�ɗL���Ȃ̂̓T�J�C���u����Ƃ������[�J�[����̏��ނŕ��̎�ނ���������A�ގ��͎�ɐp�ł����˔��g�p�����^�C�v�Ȃǂ�����܂��B

�t���b�g�Ȗʂ������ʂȖʂ͕\��o��̂ōD��Ŏg�p����邨�q�l�������܂���ˁB

�Q�l�摜

���Ђł��ߋ��ɉ��x�����u�ނ��g�p�������Č����������܂����̂ŎQ�l�܂łɉ摜���ڂ��Ă����܂��B

��ʓI�ɂ̓��[�J�[����̃��u�ނ͒�ڂƂ��������`�̋K��T�C�Y�i���������o�~�������o�j������g�p����ʐςɉ����Ē�ڂ���J�b�g��������A�������\�荇�킹�Ďg�p������̂ɂȂ�܂��B

����͉��ϔȂǂƓ����Œ�ڂ̔i�l�p�`�j����̃J�b�g�⒣�荇�킹�Ȃ̂ʼn��H���E�{�H������������A���̌q������r�I�X���[�Y�ɍs���܂��B

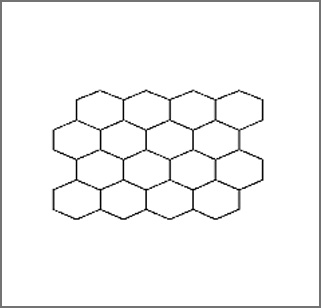

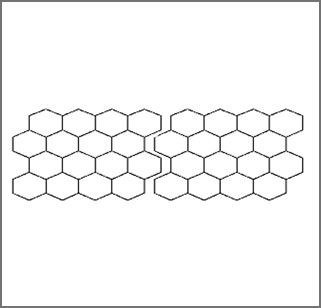

����ɔ䂵�āA����g�p�����Ă��������܂������u�ނ̒�ڂ̌`��͉��L�̂悤�Ȃ��̂ł������܂����i�p�^�C�v�j

��H����͉��p�`�ł����H(��)

�W�N�\�[�p�Y���̃s�[�X�̂悤�ł���ˁi���j

�`���ł����G�ł��������������܂��B

���������������Ɛ\���܂��ƗႦ���Ɓ������ɓ\�荇�킹��Ȃ�ڒn�ʂ�1�����ł��B

�ł́A���̃p�Y���̃s�[�X2�������ɒ��荇�킹��ꍇ�͂��ꂾ���Őڒn�ʂ͂����ɂȂ�ł��傤�B

���̐}�̗l�ɉ��A���̏ꍇ�ł��B

���������������Ɛ\���܂��ƗႦ���Ɓ������ɓ\�荇�킹��Ȃ�ڒn�ʂ�1�����ł��B

������₷���悤�ɂ킴�Ɨ����Ĕz�u���Ă���܂���2�����킹�邾���Őڒn�ʂ�7�����ł��B

�������ނ̐��x�����܂�悭�Ȃ��̂Ńp�Y���̂悤�Ƀs�b�^�����Y��Ƀn�}�炸���킹��ƌ��Ԃ������Ă��܂��i���j

����𗠑ł����̏�ɉ��������ׂĂ��������̂������̉摜

�ǖʏY��1�䕪�ŏ\�������ׂĂ��܂�����������K�v�ȉӏ���NC�Ŕ��������̂��E���̉摜�ɂȂ�܂��B

�藎�Ƃ������̕����������Ȃ������I�ł���ˁB

���̕����݂̂��Ƃ�ׂɂقƂ�ǕK�v�Ȃ��Ȃ镔���܂ŕ��ׂ�̂͏Y��̃T�C�Y���ɍ��킹�ĕ��𑵂���ׂȂ̂ł��B

�������ł���A

�����Ă��܂�����Ȃ��̂��Ǝv��������قƂ�ǂ��Ƃ��@�����܂����A�����������Y��ɕ��𑵂��邽�߂ɂ������ׁ����x�����o���Ă̓\��t����������NC�̃J�b�g���C���w���𐳊m�ɏo���Ȃ����ɂ͂����͂Ȃ�Ȃ��̂ł���i�����j

���̂Ȃ��ɂ��q�ׂ܂����悤�ɒ�ڃT�C�Y�����Ȃ�̑��p�`�ȏ��1��1���̐��x�������Ă��Ȃ��ׁA

������ɁA�����p�Y�����͂߂�悤�ɕ��ׂ������ł͕��̃��x���͍����܂���B

NC�̃J�b�g���C���������琸�x���o���Ă��J�b�g���镨���̂̐��x���Ȃ��ƁA����

����Ă��܂����ɂȂ�܂��B

�Ȃ����Ēu���ꂽ���ᎆ�ɒ��p�̐��������Ă��}�X�ڂƐ��������܂����ˁB

����ȃC���[�W�ł��B

�藎�Ƃ��Ďc���������i�g�p���镔���j�͉摜�����Ă��������ƕ�����܂��悤�ɂ���Ȃɍׂ��̂ł��B

���ׂ̍��s���|�C���g�Ɏc�������̕��𑵂���̂��ăf�[�^�����̐}�ʎw���ł͂��܂������Ȃ��ł��B

�����������烌�x�����o���ē\�荇�킹�Ă��ނ̐��x���Ȃ��ȏ�A100���̐��x�͏o�Ȃ��̂œ\�荇�킹����������A�c�������̕��̌��ˍ������ӂ݂Č������肫�Ŕ�����������NC�̎w���}�����܂��B

������NC�̃I�y���[�g������H��̕��ɂ��̓��e�⌜�O�_�ڂ��`�����A�������₲�z����������������ʼn��H���Ă������������łق��Y��ɕ��������܂����B

������Ēn���ɑ厖�Ȏ��ł��̓`�B���s�\������������e�̂��������R�������̃I�y���[�g���ƈႤ���ʂ����肷����̂ł��B

�@�B���H�Ȃ��琳�m�ł���A�Ƃ����Z���I�Ȏ��ł͂Ȃ��̂Ōl�I�ɂ͂��������Ɛ_�o�������������ł���A�ЂƂ̎R��ł������܂����B

����Ȃ��Ԃ́H

���̎d��ނ͂���Ȃ��Ԃ������炵�܂��B

���ꂪ�Ȃ��ڂ̕�C�ł��B

�Ȃ��ڂ̂�����Ƃ�����C������Ƃ������͎��O�ɑz��ς݂ł͂���܂��������ۂ͂�����Ƃ�����C�ǂ���ł͂������܂���ł����B

�p�^�C�v�̍ނŁA�Ȃ����t���b�g�Ȕނł͂Ȃ������̂悤�ɕ����@�ׂɒ��荞�܂�Ă���ג����[�������A���Ȃ킿���݂����������̓J�b�g�̍ۂɌ����₷���̂ł��B

�Ȃ��ڂ��z��ȏ�̌��Ԃ��������ƁA�����������̕�C�͖����Ƃ���Ɉ�U�p��

���߂ɐ��葫���āA��������s���z�[�����o���Ȃ��悤�����炩�ɍ���Ċ��炵��

�����Ƃ�����ƁB

�ʏ�̏Y�퐻��̍H���ɂ͂Ȃ���Ƃł������͂��C�̈�ł͂Ȃ��̂ł��B

����͈�̉����̐��Ȃ̂��낤�Ƃ����ӂƂ����^�₪�E�E�E(��)

�����ƕ��ʂ̃��y�A�Ǝ҂���ł͒f����悤�ȍ�Ƃł��B

���`���H���Ă����Ǝ킪����Ȃ炫���Ƃ��̗ނł��i���j

��Ƃɂ��������E�l����́A���������O�ł������Ȃ�̐��x�Ō��Ԃ⌇�����Ȃ��������ɂ悤�ɑ��`���Ă��܂����B

����������Ƃ��Ċ�p�����K�v�ł����A���Ƃ��Ƃ̃Z���X���K�v�Ȃ̂Ŗ{���ɂ����Ă��̐E�l����̍v���x�͔��Ɉ̑�ł������܂����B

��ʓI�ɂ͕\�ʍނ��ăJ�b�g���ē\�邾���ł���A�Ƃ����F���������̂ł��������܂Ŏ肱���炳�ꂽ�Ƃ��������܂��ɂ��̂��Č��Ȃ�ł͂ƌ�����ł��傤�B

���Ђ̐ӔC�Ŏd�����ނȂ�]������R���܂��̂ł܂��悢�̂ł����A���x���ނ��Č���ꂽ�����ŗ]�����قڂȂ���Ԃł̖����Q�[�̍U�����ł������܂����B

���̑��A�����Ă����ЂƂ�ۂɎc�����G�s�\�[�h�Ƃ��܂��Ă͎{��l�̌��i�łȂ��5���ԑ؍݂��ꂽ�Ƃ������ł��B

�i�ߋ��Œ��j

�{��l�i���[�J�[����j���݂�����H��܂ő����^��鎖�͂Ȃ��͂Ȃ��̂ł������������͌����ڂ̎d��肾�����ɗ����銴���������̂ő��꒷���Ă��P���Ԓ��x�Ƃ������Ƃ���Ȃ̂ł����x�e���Ƃ�ꂸ�ɂT���Ԃ��M�S�ɏY��ɒ���t���Č��Ă���ꂽ�����ƂĂ���ۓI�ȏo�����ł������܂����B

����ȂƂ���ŁA�{�L���ɋL�q�����̂̓A�i�U�[�X�g�[���[�I�ȕ����ł������܂�����������

��J�����_�̂ق�̂ЂƃR�}�ł����A����T�C�h����̖ڐ��ł��`���ł��Ă���K���ł��B

�Ō�܂ŋC�̔����Ȃ����Č��ł͂������܂�����

�����Ɋ��������ۂ̉�����Ə[���x�͂ƂĂ��傫�������ł���

�y�����Y�� ����Ƌ����@�������ST�v���l�b�g�z

ST�v���l�b�g�ւ̂��₢���킹�́A���d�b�EFAX�������̓��[���t�H�[�����炨�肢�v���܂��B

���d�b�ł̖₢���킹�F03-6903-7057

FAX�ł̖₢���킹�F03-6903-7157

���[���ł̂��A���͂�����